کوره ذوب پایه و اساس صنعت ذوب و در واقع پیرومتالورژی مس هستند. این کوره ها انواع مختلفی دارد که در صنایع مختلف می توان از آن ها استفاده کرد. این کوره ها عبارتند از کوره ی بوته ای، کوره القایی، کوره قوس الکتریکی، کوره دوار، کوره زیمنس و کوره کوپل. ما در مباحث قبل راجع به انواع کوره های گفته شده به تفضیل صحبت کرده ایم. امروز می خواهیم در مورد کوره دوار ذوب مس و انتخاب و خرید کوره های ذوب صنعتی صحبت کنیم.

کوره دوار ذوب چیست؟

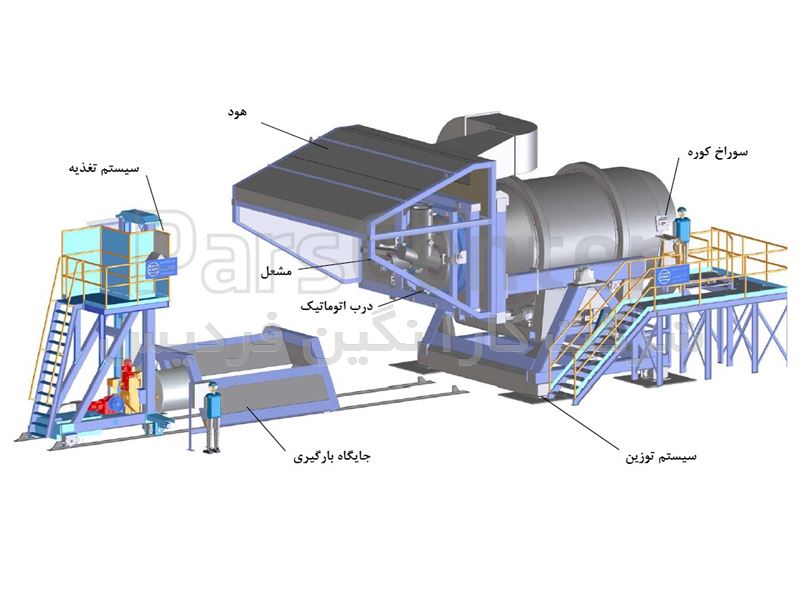

در میان انواع کوره های ذوب، انواع ثابت و متحرک وجود دارد. اما نوع دوار با همه این ها متفاوت است. این کوره ها به شکل استوانه هستند و طول و قطر آن ها می تواند با توجه به ماده ای که در آن ذوب خواهد شد، متفاوت باشد و در واقع این طول و قطر ظرفیت این کوره ها را تعیین می کند.

ساختار کوره ذوب مس از نوع کوره دوار

کوره دوار ذوب مس از چند لایه تشکیل می شود. یکی لایه برونی است که از جنس فولاد است و دارای استقامت بالایی می باشد. اما لایه درونی از جنس کائولیت و سیلیس می باشد. علاوه بر آن داخل این کوره ها را با آجرهای نسوز پوشش می دهند. آجر نسوز از خاک چینی و پوکه های مواد معدنی که در دمای 1500 درجه به مدت 3 روز پخت می شوند ساخته شده است. در هنگام چینش این آجر ها باید توجه شود که شیب کوره به هم نخورد.

این کوره ها با شعله کار می کنند و سوخت آن ها گاز است. از یک سمت مشعل به داخل کوره حرارت می دهد و سمت دیگر کوره به سیستمی متصل است که غبارهای حاصل از ذوب کنسانتره را مکش کند.

روی کوره سوراخ های کوچکی به قطر 10 الی 15 سانتی متر وجود دارد که از طریق این سوراخ ها می توان محتوای کوره را بررسی کرد که آیا ذوب به طور کامل انجام شده است یا نه. تصویر زیر را ببینید.

عملکرد کوره ذوب مس

اصولاً برای ذوب کنسانتره هایی مانند مس سولفوره و سرب سولفوره استفاده از کوره بهترین انتخاب است. برای این کار از کوره های دوار ذوب مس استفاده می کنند. روش کار به این صورت است که هنگامی که می خواهند کنسانتره را شارژ کوره کنند، دهانه کوره باز می شود و به کوره یک شیب داده می شود که بتوان مواد را شارژ کرد. علاوه بر کنسانتره هایی که داخل کوره ذوب مس ریخته می شود به آن روان کننده و کمک ذوب هم اضافه می شود. این کار باعث تسهیل عملیات ذوب می شود.

بعد از شارژ، کوره دوار به جای خود برمی گردد. سوراخی که روی بدنه ی کوره برای بررسی کوره وجود دارد با استفاده از گل معمولی که می تواند از هر خاکی تهیه شود بسته می شود. گل در دماهای بالای کوره سفت می شود و در واقع می پزد. جالب است که در حین چرخش کوره هم هیچ مشکلی از این قسمت ایجاد نمی شود.

شعله ی گفته شده از طریق مشعل به دهانه کوره نزدیک می شود. اگر مشعل را فقط با گاز به داخل کوره دمیده شود چون شعله منطقه ای است نمی تواند دمای یکسانی به همه جای کوره بدهد. بنابراین برای رفع این مشکل، کنار مشعل از دمنده های هوا استفاده می کنند که می تواند دمای شعله را تا چند متر دورتر برساند. در واقع این دمنده های هوا، شعله را به قسمت های دورتر پرتاب می کنند و باعث یکنواختی دمای شعله در همه کوره می شوند.

حالا کوره به آرامی شروع به چرخیدن می کند. استفاده از کوره دوار ذوب مس به دلیل همین چرخش است که محبوب است. چون موقع چرخش اجازه نمی دهد که مواد مذاب در یک جا ته نشین شوند. در واقع چرخش این کوره ها باعث افزایش راندمان ذوب شده است.

تشخیص تکمیل فرایند ذوب مس

از کجا باید فهمید که آیا ذوب تکمیل شده یا نه؟ اگر فردی که پای کوره ذوب مس است، با تجربه باشد می تواند به راحتی این کار را از روی زمان بندی تشخیص دهد اما اگر فرد تازه کار باشد باید به شواهد دقت کند. هنگامی تمام کنسانتره مس ذوب شده از کنارهای کوره مقدار بسیار بسیار کمی از مواد ذوب به بیرون تراوش می کند که این نشان دهنده تکمیل مرحله ذوب است.

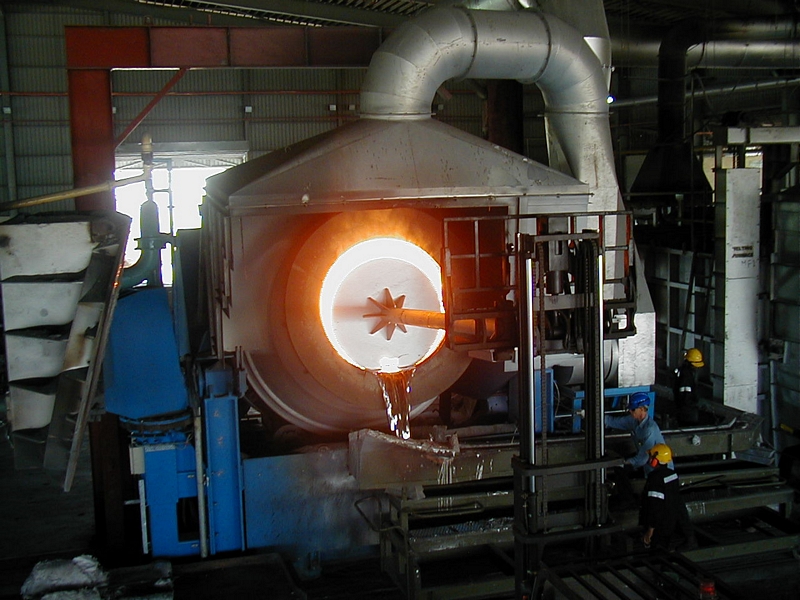

تخلیه کوره ذوب مس از مواد مذاب

بعد از ذوب مواد موجود در کوره ذوب، باید تخلیه شوند تا برای مرحله بعد آماده شوند. برای این کار کوره دوار ذوب مس را ثابت می کنند. مواد از طریق سوراخ و یا دریچه ی روی بدنه تخلیه خواهد شد. ظرفی یا مخزنی را که درون آن مواد مذاب ریخته می شود از استیل های نسوزی است که قیمت های بسیار بالایی دارند و به آن ها پاتیل گفته می شود.

پاتیل را درست زیر کوره و در قسمت منفذ قرار می دهند. حالا گلی را که روی این منفذ زده بودند را با دریل های صنعتی سوراخ می کنند و این منفذ را به سمت پایین می چرخانند. بلافاصله مواد مذاب درون آن به داخل پاتیل می ریزد. این کار تا جایی کنسانتره ذوب شده تخلیه شود ادامه می یابد. وقتی که مذاب کنسانتره تمام شده دوباره منفذ کوره را به پهلو می چرخانند. پاتیل حاوی مس مذاب را با جرثقیل های بزرگ برداشته و کناری می گذارند.

باید سرباره را هم از کوره دوار مس تخلیه کنند. پاتیل دیگری که مخصوص سرباره است را دوباره زیر کوره دوار قرار می دهند و کارهای قبلی این بار برای سرباره دوباره تکرار می شود.

در این مرحله کوره تخلیه شده و برای شارژ مرحله بعد آماده می شود.

سیستم غبارگیری کوره دوار

در حین ذوب، مقدار زیادی بخارات که حاوی ذراتی از مواد اکسید شده ی مس هستند در سطح کوره ایجاد می شود. اگر این بخارات و گازها تخلیه نشوند برای سیستم بسیار خطرناک خواهد بود. برای این کار انتهای کوره ذوب مس به سیستمی متصل می شود که لوله های یو شکل هستند و به آن ها بگ فیلتر سیکلون گفته می شود . این بخارات در داخل این لوله ها خنک می شوند و از حالت گازی خارج می شوند.

غبارها و اکسیدهایی که داخل بخارات بود به شکل پودر در می آید می توان آن ها را از لوله های فیلترها خارج کرد. این پودرها می توانند دارای درصدی از مس اکسیده باشند که می توان آن ها را بعد از آنالیز اگر در شرایط مناسبی بودند به سیستم بازگرداند. یا اگر چیز مناسبی نبود می توان آن ها به عنوان باطله دپو کرد.

بعضی کارخانه ها در کمال ناباوری از این سیستم ها استفاده نمی کنند و متاسفانه بخارات را شبانه به صورت مخفیانه به محیط آزاد می کنند. این آلودگی ها برای مردم منطقه و حتی آب های زیر زمینی و گیاهان و هر آنچه که توانایی زیست دارد یا می تواند عامل زیستی باشد را به نابودی می کشانند.

نکات مهم در خرید کوره ذوب مس

در خرید کوره ذوب مس باید به نکات زیر توجه کنیم.

- ظرفیت کوره توجه کنیم. که این بستگی به مقدار مواد اولیه، اندازه سوله ی که کوره در آن قرار می گیرد، ظرفیت سیستم های مکنده دقت کرد.

- جنس کوره و توان گرمایی آن: جنس کوره بسیار دارای اهمیت است. چون کوره ی دواری که در آن مس ذوب می کنند با کوره ای که سرب ذوب می کنند و یا حتی کوره های قالکاری با هم متفاوت هستند.

- ظرفیت حرارتی کوره: میزان تحمل دما حین ذوب.

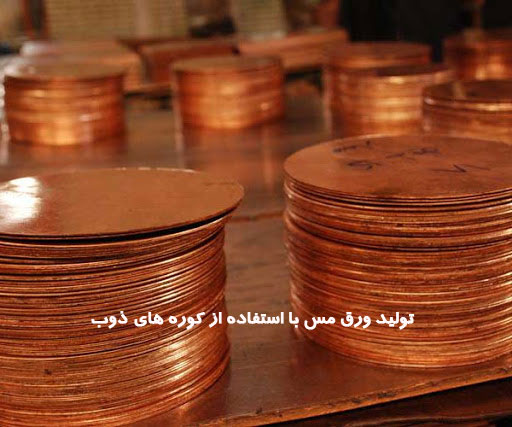

استفاده از کوره ذوب مس برای تولید ورق

آنچه امروز برای تمام جوامع اهمیت دارد بهبود روش های استخراج ، استحصال و فراوری فلزات است که در این زمره تولید ورق مس و تولید شمش نقره به روش قالکاری دارای اهمیت می باشد. دو روش فراوری و در واقع شمش سازی مس عبارتند از هیدرومتالوژی و پیرومتالوژی. در روش اول فراوری و تغلیظ از طریق انحلال کانسنگ در اسید و در واقع روش های اسیدی صورت می گیرد.

روش دوم پپرومتالوژی است و در آن از کوره ذوب مس برای تبدیل مس خاک به ورق مس استفاده می کنند که مبحث امروز ما است. خرید کوره قالکاری باید از کارخانه های معتبر انجام شود که آسوصنعت در این عرصه با تولید با کیفیت توانسته اعتماد مشتریان خود را جلب کند.

مس یکی از با ارزش ترین و پرکاربردترین عناصر است. در صنایع گوناگون به هر سویی که نگاه کنید آثار مس و موارد مصرف آن را خواهید دید. در صنایع نظامی، دارویی، کشاورزی، حمل و نقل همه جا رد پای مس دیده می شود. اما مهمترین و بیشترین میزان مصرف مس در انتقال برق است. به علت هادی بودن، این فلز بهترین انتخاب برای انتقال برق است.

با اینکه مصرف مس بسیار زیاد است، خوشبختانه منابع تامین آن که کانه های مس هستند نیز به وفور یافت می شود و نکته خوشحال کننده اینکه ایران نیز از دارای معادن غنی مس می باشد. باز هم خوشبختانه، تکنولوژی استخراج و استحصال مس در دسترس می باشد.

پیرومتالوژی مس با استفاده از کوره ذوب

همانطور که گفته شد، پیرومتالوژی یکی از روش های تبدیل مس عیار پایین موجود در کانسنگ ها به مس فلزی با خلوص بالا می باشد. این روش دارای سه مرحله است که هر کدام نیاز به تجهیزات خاصی دارد و به شرح زیر می باشد.

فراوری مس با فلوتاسیون

مس موجود در کانسنگ ها به دو دسته اکسیدی و سولفیدی تقسیم می شود. بیشتر کانه های موجود در ایران مس سولفیدی هستند که در لایه های زیرین قرار می گیرند. اما نکته مهم این است که لایه های اکسیدی که در سطح هستند نیز در گذشته لایه ی سولفیدی بودند و در اثر اکسید شدن با هوا به حالت اکسیده تبدیل شده اند. استفاده از کوره ذوب مس برای مس سولفیدی مناسب تر است.

بعد از استخراج کانی ها از معادن مس، آن ها را به کارخانه های فلوتاسیون انتقال می دهند. فلوتاسیون یکی از بهترین روش های فراوری و تغلیظ مس و سرب سولفیدی است. این کانسنگ ها غالباً عیارهای خیلی پایین دارند که در حدود 2 الی 3 درصد است. با استفاده از فلوتاسیون می توان عیار این مس را تا حدود 20 درصد تغلیظ کرد. که به آن کنسانتره مس می گویند. در این متد فقط از روش های فیزیکی و شیمیایی استفاده می شود.

تبدیل کنسانتره مس به مس فلزی

در واقع قسمت اصلی پیرومتالوژی از این جا شروع می شود که برای تبدیل کنسانتره مس به ورق مس، دست به دامان کوره ذوب مس می شوند. کنسانتره های مس سولفیدی را داخل کوره های ذوب مس می ریزند همراه آن مقداری اکسید آهن نیز برای روان کردن اضافه می شود. وقتی این دو ذوب می شوند، مس و آهن به شکل سولفیدی در آمده و با هم ممزوج می شوند. برای جدا کردن مس و آهن از یکدیگر، به این ترکیب مقداری سیلیس اضافه می شود که آهن را به صورت FeO.SiO2 از ترکیب جدا می کند. این ترکیب را سرباره می گویند. برای مراحل ذوب می توان از کوره های ثابت یا کوره دوار ذوب مس استفاده کرد.

بعد از جدا کردن سرباره برای اطمینان از اینکه تمام آهن از محیط حذف شده و همچنین حذف سولفید موجود در مس مواد داخل کوره ذوب مس را به داخل اتاقکی انتقال می دهند که حجم زیادی اکسیژن خالص در آن وجود دارد.

گوگرد موجود در مس با اکسیژن وارد واکنش می شود و به صورت دی اکسید گوگرد گازی از محیط خارج می شود. برای استفاده از این دی اکسید گوگرد و همینطور مهار کردن آن غالباً سعی می شود از این گاز برای تولید اسید سولفوریک استفاده شود. همچنین می توان از این گازها برای تهیه سولفوهیدرات سدیم نیز استفاده کرد.

نتیجه این مرحله ورق مسی به دست می آید که ناخالص است. گرچه به شکل ورق است اما امکان استفاده از این ورق در صنایع وجود ندارد. بنابراین باید وارد مرحله ای شود که بتوان از آن مس خالص تهیه کرد. در این مرحله به این ورق مس آندی گفته می شود. که برای خالص سازی باید در پروسه ی ذوب دیگری وارد شود.

خالص سازی ورق مس 99.99

این مرحله جذاب ترین قسمت از تولید ورق مس با کوره ی ذوب است. به این دلیل که الکترولیز و ذوب با هم ترکیب شده و بهترین نتیجه را می دهد. برای این کار ورق های مس ناخالص را بار دیگر در کوره ی ذوب مس می ریزند. ورق ها در این کوره ها ذوب می شوند و بعد در قالب های با اندازه های مشخص ریخته گری می شوند. یعنی ماده ی مذاب را به شکل های و اندازه های معین قالب می زند. این مواد مذاب بعد از سرد شدن از قالب ها خارج می شود و به عنوان آند در سلول الکترولیز استفاده می شود.

یک سلول الکترولیتی تهیه می کنند که محلول داخل آن سولفات مس است. قطب آند آن شامل همین ورقی است که ریخته گری شده و قطب کاتد آن را با مس 99.99 تشکیل می دهد. با برقراری پتانسیل 0.2 الی 3 ولت، جریان برقرار می شود. مس روی آند، به مرور از ترکیب جدا شده و بعد از گرفتن الکترون از محلول روی ورق کاتد می نشیند.

کم کم ورق آند تحلیل می رود و وارد محلول می شود و با همین شیب ورق کاتد بزرگ می شود. در طی این واکنش، تمام مس به صورت مولکول به مولکول جذب می شود و در نهایت مس ورق مس خالص بدست می آید. در نهایت ورق مس را از روی کاتد جدا می کند و حالا می تواند برای تمام مصارفی که مد نظر بوده استفاده کنند.

هیدرومتالوژی مس با روش لیچینگ

هیدرومتاولوژی به روش تر معروف است. در این روش که عموماً برای مس اکسیدی استفاده می شود، مس اکسیدی را در اسید سولفوریک حل می کنند. بعد از انحلال با روش های مانند استخراج حلالی با مواد آن را تغلیظ می کنند. استخراج حلالی یکی از بهترین روش ها برای تغلیظ مس که که با هزینه های پایین می توانن دمواد مورد نظر را تهیه کرد. محلول مس که اکنون به نام سولفات مس شناخته می شود، در تماس با مواد آلی جذب آن می شود و بعد با استفاده از قیف های مخصوص، محلول مس تغلیظ شده جدا می شود.

این مس در واکنش الکترولیز قرار می گیرد و با استفاده از کاتد و آند که غالباً کاتد در این روش سرب است، به ورق تبدیل می شود. بعد از اتمام واکنش که ورق به صورت کامل روی کاتد سرب جذب شد، آن را از روی کاتد جدا می کنند که به این کار ورق کنی می گویند. این ورق نیز با خلوص 99.99 خواهد بود. در هیدرومتالوژی از کوره ذوب مس استفاده ای نمی شود.

قابل ذکر است که مواد آلی که برای تغلیظ سرب به کار می روند، قابل برگشت هستند و می توان آن ها را با روش های آلی شستشو داد و مجدد از آن استفاده کرد.

کوره دوار یک طرفه اکسید روی یا کوره دوار کج

در روش های پیرو متالوژی که بر پایه ذوب و کوره های ذوب می باشد یکی از عمده ترین مسائل انتخاب کوره و همچنین کوره بلند می باشد. در این باره باید به موادی توجه کرد که می توانند برای محصول سرنوشت ساز باشند. عواملی مانند نوع کوره که آیا ثابت باشد یا دوار اگر دوار است کوره دوار یک طرفه باشد یا دو طرفه، نوع بگ فیلتر ها، میزان سرعت چرخش کوره، میزان انرژی مصرفی و مواردی از این قبیل. ما در این مبحث به بررسی کوره ذوب یک طرفه اکسید روی می پردازیم.

کوره ذوب یک طرفه چیست؟

یکی از کوره هایی که بسیار معمول است و در صنعت روی و اکسید روی از آن استفاده زیادی می شود کوره ذوب یک طرفه است که به آن کوره ذوب کج هم می گویند. اگر شما در زمینه صنعت ذوب فعالیتی دارید بدون شک با کوره ذوب مس و یا سرب آشنایی دارید. بنابراین حتماً می دانید که این کوره ها از دو طرف باز هستند.

از یک طرف مشعل قرار دارد که این همان جایی است که مواد اولیه را شارژ کوره می کنند و از سمت دیگر کوره، موادی مانند غبارها و گازهای ناشی از ذوب مواد از آن خارج می شوند. در این مورد برای خروج مواد مذاب روی بدنه ی کوره منفذی به قطر حدود 10 سانتی متر وجود دارد که از آنجا مواد مذاب و سرباره را خارج می کنند.

اما در مورد کوره دوار یک طرفه نوع کار متفاوت است. در این نوع، کوره فقط از یک طرف باز است و از سمت دیگر مسطح است. بنابراین تمام کارها مانند شارژ مواد اولیه، خروج مواد مذاب، خروج گازها و غبارهای ناشی از ذوب، همه از یک دهانه اتفاق می افتد. به همین دلیل کار این کوره حساس تر می باشد و کاملاً متفاوت از کوره دوار مس و یا کوره دوار ولز خواهد بود.

تولید اکسید روی در کوره دوار یک طرفه

در تولید اکسید روی از کنسانتره ها استفاده می شود. برای این کار می توانند از کوره های ذوب ولز و یک طرفه استفاده کنند. که ما در این مبحث به بررسی کوره ذوب یک طرفه می پردازیم. کنسانتره ها را با استفاده از ماشین آلات کوچک به داخل کوره می ریزند.

بعد از کنسانتره، مقداری کک به آن اضافه می کنند. همچنین در این قسمت مقداری براده ی آهن نیز به عنوان مواد اولیه به داخل کوره شارژ می کنند. استفاده از کک در تمام کوره ها لازم و ضروری است. این کک غالباً باید کربن بالا و گوگرد پایینی داشته باشد. استفاده از کک به منظور افزایش دما بدون اینکه دما را از طریق مشعل افزایش دهیم می باشد. یعنی کک ها که در واقع ذغال هستند، گرمای مشعل را گرفته خود گداخته می شوند و دمای داخل کوره بالاتر برده و باعث ذوب مواد داخل کوره می شوند.

از طرفی استفاده از براده ی آهن نیز در کوره ذوب مرسوم است. براده های آهن مواد دیرگداز را از محیط حذف می کنند و غبار اکسید روی خالص تری تولید می شود.

نکته مهم در این مبحث اندازه و یا مقادیر مورد استفاده از هر کدام این مواد می باشد که این نیز به اندازه کوره و میزان میزان کنسانتره روی موجود در این کوره ها دارد.

روش کار کوره ذوب یک طرفه

بعد از شارژ مواد اولیه داخل کوره، کوره را کمی کج می کنند به طوری که دهانه ی آن کمی رو به بالا باشد. مشعل و سوخت و هوا در همین دهانه قرار دارد. با دمیدن دما به داخل کوره مواد کم کم شروع به ذوب شدن می کنند.

تشخیص این مرحله یک کار تجربی است گرچه می توان برای آن یک زمان حدودی نیز تعریف کرد. در حین ذوب تمام غبارهای سطح مواد مذاب به سمت بیرون هدایت می شود و طبق معمول توسط بگ فیلترها مهار می شود. بعد از این مرحله، دهانه کوره را به سمت پایین کج می کنند و با قرار دادن ظرف های مخصوص که به آن ها پاتیل می گویند، مواد مذاب در زیر دهانه کوره، این مواد را از کوره خارج می کنند.

این ماده روی ذوب شده است که بعد از این مرحله می توانند آن را ریخته گری کنند. اما مقداری آهن درون کوره شارژ شده بود و همچنین قطعاً مقدار زیادی ناخالصی درون کنسانتره بوده که با ذوب آن جدا شده اند و به علت سنگین بودن در کف کوره قرار گرفته اند به آن ها سرباره یا (Slag) گفته می شود.

برای جدا کردن سرباره نیز دوباره پاتیل سرباره را زیر دهانه کوره قرار می دهند و آن را نیز تخلیه می کنند. بعد از خالی شدن کوره باید داخل این کوره را کاملاً تمیز کرد. چون در صورتی که مواد مذاب داخل آن بمانند بعد از سرد شدن، جداسازی آن به سختی انجام خواهد شد.

در صورتی که به این مواد چسبیده به دیواره اهمیت داده نشود، در گذشت زمان روی هم انباشه می شوند و باعث سنگینی کوره می شوند که همین مطلب راندمان کوره را به شدت پایین می آورد چون هم روی چرخش کوره تاثیر می گذارد و هم میزان انتقال دما از دیواره کوره به مواد را کاهش خواهد داد.

شرکت آسو صنعت تولید کننده بهترین کوره های ذوب برای صنایع مختلف می باشد که با 18سال سابقه ی کار مفید و با انجام چندین پروژه موفق در زمینه تجهیز کارخانه ها به کوره های ذوب و سایر تجهیزات مانند کوره ولز، بگ فیلتر و فن های مکنده همراه شما است.

سوالات متداول

کوره دوار چیست؟

نوعی از کوره های ذوب است که در حین انجام عملیات ذوب به آرامی در حال چرخش است.

چرخش کوره دوار چه اهمیتی دارد؟

چون مواد مذاب مس سنگین هستند و علاوه بر مس فلزی در آن سرباره نیز وجود دارند اگر کوره نچرخد، سرباره ها به کف کوره می چسبند و مانع از ذوب کامل کنسانتره می شوند.

چه نکاتی در خرید کوره دوار ذوب مس اهمیت دارد؟

حجم مواد اولیه ی که قرار است ذوب شود، ظرفیت گرمایی کوره، دمای ذوب مواد، متریال یا جنس کوره و اندازه ی محلی که کوره در آنجا قرار می گیرد.

پیرومتالوژی چیست؟

پیرومتالوژی روشی است برای تبدیل مس موجود در کانی به شمش مس که با استفاده از کوره ذوب مس انجام می شود.

هیدرومتالوژی چیست؟

هیدرومتالوژی روشی دیگر برای تبدیل کانی مس به ورق مس می باشد که به این روش تر نیز می گویند که بدون استفاده از کوره ذوب مس انجام می شود.

چگونه با کوره ذوب مس را خالص سازی می کنند؟

بعد از فراوی کانی، مس ناخالص را با کوره ذوب می کنند و مرحله به مرحله با افزودن ادیشن های مخصوص آن را تصفیه می کنند.

کوره ذوب دوار یک طرفه برای چه مواردی کاربرد دارد؟

این کوره غالباً برای اکسید روی استفاده می شود.

در کوره دوار کج غبارها چگونه از کوره خارج می شوند؟

در این نوع کوره ورودی و خروجی همه از یک دهانه انجام می شود.

در کوره کج چگونه می توان مواد مذاب را خارج نمود؟

بعد از اتمام ذوب دهانه کوره را به سمت پایین کج می کنند و اول مواد مذاب و بعد سرباره را به همین روش خارج می کنند.

سلام آقای قدیمی. ما چند وقت پیش از شما که کوره ذوب مس خرید کردیم. یه دوسالی میشه که بدون هیچ نقصی داره کار می کنه. گروه ما

خیلی راضی هستند. دستتون درد نکنه. البته حتی برای فلزات دیگه هم از این کوره استفاده کردیم. خوب جواب داده.

سلام اقای مرادی عزیز. کاملاً شما رو به یاد داریم. بله کوره مس برای فلزاتی مثل سرب که دکای ذوب اون ها کمتر از مس باشه کاربرد داره. براتون آرزوی موفقیت می کنم.

سلام ما چهار تا کوره تهیه کردیم خام بدونه اجر فقط

بدنه فلزی کامل الان برا نسوز کار شما چه اجری

پیشنهاد می کنید اجر زن نیاز داریم

سلام آقای اسماعیلی

پیشنهاد من این هست که از اجر نسوز اسپینل استفاده کنید. اگر نیاز به آجرکار هم داشته باشید، تیم ما می تونه به شما در زمینه آجرکاری کوره ها کمک کنه.

سلام. مشخصات کوره ذوب روی 20 تنی قیمت ارسال فرمایید.

با تشکر

سلام مهندس

این سرباره که می گید از کجا میاد؟ چه چیزایی داره؟ احساس می کنم این مطلبتون درباره کوره ذوب یک طرفه ناقص هستش.

خانم اسدی عزیز ما مقاله کوره دوار یک طرفه اکسید روی یا وره کج رو دوباره بررسی کردیم. خوشبختانه کامل هست. سرباره هم ناشی از مواد زائدی که در کنسانتره و یا در واقع ماده اولیه ای که توی کوره شارژ می شه بعلاوه ی مواد کمک ذوب مانند کک و آهن قراضه ناشی می شود.

سلام. من یه مدت تو صنعت ذوب کار کردم. اما با این نوع کوره ذوب یک طرفه هیچ آشنایی نداشتم. اتفاقی سایت شما رو دیدم و انتخاب

خوبی کردم. چون کلی مطلب یاد گرفتم.

سلام دوست عزیز. خوشحالیم که اتفاق باعث آشنایی شما با گروه آسو صنعت شده. اگر تمایل به خاندن بیشتر مطالب در زمینه کوره ذوب و سایر انواع دارید می تونید سایر مقاله های ما رو مطالعه کنید.

سلام،وقت بخیر

ممنون میشم منو راهنمایی بفرمایید که بهترین متریال نسوز برای کوره

های القایی کانالی، برای ذوب مس کدام دسته هستند.تشکر

سلام،وقت بخیر

ممنون میشم بفرمایید برای ذوب مس در کوره القایی کانالی از چه

نسوزی باید استفاده بشه؟

اجزای کوره تکمیل هست و مشخصات یک نسوز خوب رو میخواستیم تا

در برابر ذوب مس مقاومت کافی رو داشته باشه. تشکر

اگر ممکن هست در مورد کوره های چرخشی هم توضیحاتی رو بفرمایید

سلام

کوره های دوار از یک محفظه فولادی استوانه ای، با یک محور اساساً افقی، که با دو ساختار، یکی در هر انتها، به پایان می رسد، ساخته شده اند. مشعل در یک انتها و خروجی گاز سوخته در انتهای دیگر قرار دارد که معمولاً از یک سیستم بازیابی حرارت عبور می کند تا هوای دمیده شده را قبل از تخلیه از طریق دودکش پیش گرم کند. کل قسمت داخلی کوره با مواد نسوز پوشانده شده است. سوخت می تواند گاز، گازوئیل یا زغال سنگ پودر شده باشد. کوره های دوار به عنوان کوره های طنین بهبود یافته در نظر گرفته می شوند، زیرا علاوه بر گرم شدن بار در اثر تماس شعله ها و گازها و تابش طاق داغ، از طریق تماس مستقیم با قسمت بالایی کوره نیز گرم می شوند. چرخش زیر بار است. این امر باعث کوتاه شدن قابل توجه زمان ذوب می شود، زیرا می توان از اثر عایق لایه سرباره ای که روی حمام شناور است، جلوگیری کرد.

کوره های طنین دار معمولی گرم کردن جرم فلز را دشوار می کند. کوره های نوسانی نیز ساخته شده اند که نمی چرخند، بلکه فقط از یک طرف به طرف دیگر نوسان می کنند. کوره های دوار برای ذوب انواع فلزات و آلیاژها مانند مس، برنز، برنج، آلومینیوم، چدن، فولاد و غیره و برای سوزاندن یا تکلیس استفاده می شود.