صنعت ذوب در کشور ما و در همه جای جهان، ارزش زیادی پیدا کرده و هر روز گسترده تر می شود. کارخانه ی ذوب فولاد اصفهان یکی از قدیمی های صنعت ذوب است. ولی در حال حاضر هزاران کارخانه هستند که بر اساس ذوب کار می کنند و توانسته اند فلزات را با درصد خلوص بالا استخراج کرده و به ورق یا شمش تبدیل کنند که هر کدام این ها می تواند مواد اولیه ای باشد برای صنایع دیگر. اما صنعت ذوب بدون توجه و خرید بگ فیلتر قوی عقیم می ماند.

بنابراین همانقدر که صنعت ذوب گسترش میابد، صنعت کوره سازی نیز پا به پای آن جلو رفته و توانسته خیلی از مشکلات و خلاء های این صنایع را با ساخت کوره های ذوب با مکانیسم های مختلف پر کند.

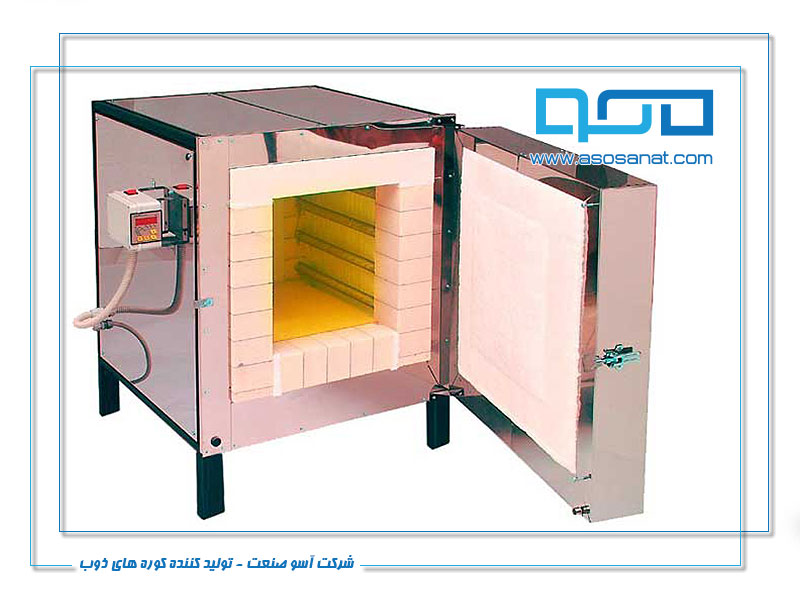

کوره صنعتی نوعی کوره است که با شکل خاص خود در تکمیل فرآیند ریخته گری مورد استفاده قرار می گیرد. کوره های صنعتی که در صنایع مختلف به کار می روند معمولا ظرفیت بین ۱۵ تا ۲۰ لیتر که ظرفیت بالایی است دارند. کوره هایی که ظرفیت بالاتر از ۱۵ لیتر دارند و دمای کاری آن ها حدودا ۱۵۰۰ درجه است کوره های الکتریکی صنعتی نامیده می شوند.

معرفی کوره صنعتی

همانطور که گفته شد کوره های صنعتی دارای ظرفیت بالایی حدود ۱۵ تا ۲۰ لیتر می باشند، که در تولید مواد مذاب و تکمیل فرایند ریخته گری مورد استفاده قرار می گیرند. دمای کوره های صنعتی معمولاً ۱۵۰۰ درجه می باشد.

شرکت آسوصنعت انواع کوره های صنعتی را تولید و عرضه می کند. این شرکت با سابقه بالای خود در طراحی و ساخت انواع کوره های صنعتی مشاوره و راهنمایی مورد نیاز را به مشتریان خود ارائه می دهد.

برای سرعت کار و ایمنی بالا کوره های صنعتی را که دارای وزن بالا و اندازه بزرگی هستند با استفاده از چرخ یا پایه حمل و نقل می کنند.

کوره ذوب چگونه کار می کند؟

کوره های ذوب برای گرم کردن بیش از حد مواد جامد تا زمانی که مایع شوند استفاده می شود. اغلب، تجهیزات پردازش حرارتی برای تغییر سطح یا ویژگی های داخلی مواد با افزایش دقیق دمای آنها استفاده می شود. در مورد فلزات، این به طور معمول شکل پذیری را به قیمت سختی و استحکام افزایش می دهد. این به یک کوره صنعتی نیاز دارد که بتواند دماهای کمتر از نقطه ذوب مواد را ایجاد و حفظ کند.

در مقایسه، یک کوره ذوب، دماهای بیش از حد داغی را ایجاد می کند که از نقطه ذوب فلز فراتر می رود و باعث تجزیه ساختار فیزیکی آن می شود که منجر به مایع شدن می شود. این انتقال فاز کاملاً به دما و فشار بستگی دارد. فلزات کمی می توانند در حالت مایع در دمای محیط وجود داشته باشند، به استثنای جیوه (Hg) و یوتکتیک های شناخته شده مانند آلیاژهای مبتنی بر گالیوم (Ga-).

برای دستیابی به یک مخلوط مذاب همگن، کوره ذوب باید قادر به تولید و حفظ دماهای لازم در یک دوره زمانی پایدار باشد. چندین معماری کوره ذوب قادر به انجام این فرآیند وجود دارد. در این مقاله، برخی از انواع اولیه کوره های ذوب موجود در بازار را بررسی می کنیم.

انواع کوره های صنعتی ( انواع کوره ذوب )

کوره های ذوب صنعتی ویژگی ها و خصوصیات مختلف و متفاوتی به لحاظ شکل و عملکرد دارند. کوره های صنعتی را طبق عملکرد، ساختار و شکل ظاهری آن ها می شناسند.

همچنین در مقاله ای دیگر انواع کوره ذوب مس را نیز بررسی کرده ایم.

- کوره های ذوب بوته ای

- کوره ذوب کوپل

- کوره ذوب زیمنس مارتین

- کوره ذوب قوس الکتریکی

- کوره ذوب القایی

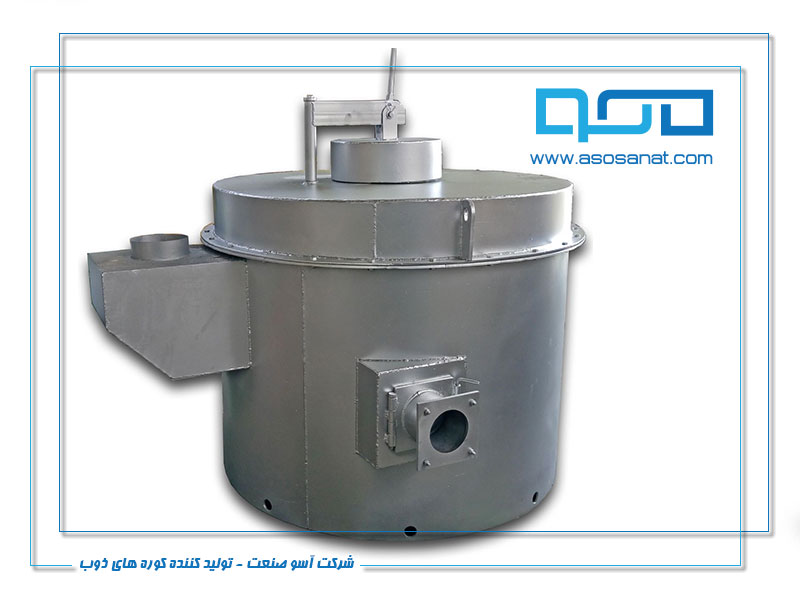

کوره ذوب بوته ای (CrucibleFurnace)

کوره ی بوته ای جزو کوره های صنعتی می باشد که قدیمی است و به لحاظ ساختار با مکانیزم ساده ای به کار می رود. موادی که برای ظرف کوره های صنعتی بوته ای مورد استفاده قرار می گیرد، مواد نسوز هستند. برای شعلهور کردن کوره بوته ای، سوخت فسیلی به کار می رود. شمش های فلزی را داخل محفظه ظرف نسوز قرار می دهند.

کوره های بوته ای معمولاً قیمت مناسبی دارند. کارکرد کوره های صنعتی بوته ای ساده است، به طوری که هر کسی می تواند کار با آن را یاد بگیرد. کوره صنعتی بوته ای دقت دمایی ندارد، به همین دلیل دما در نواحی مختلف آن متفاوت است. این تفاوت دما باعث میشود که نتوان از دمای ثابت و یکسانی در کوره استفاده کرد. به همین خاطر شرایط ذوب یکسان در کوره وجود ندارد و این از معایب کوره صنعتی بوته ای به شمار می رود.

بوته به وسیله ی دیگ مانند در داری گفته می شود که از مواد خاصی ساخته می شود و بسته به اینکه در آن بوته قرار است چه فلزی را ذوب کنند، مواد اولیه آن تغییر می یابد. مثلاً دمای فلز سرب 375 درجه سانتیگراد است و دمای ذوب فلز مس برای تولید شمش در کوره دوار ذوب مس 1085 درجه. بنابراین بوته ای که قرار است هر کدام از این دو فلز را در آن ذوب کنیم متفاوت است و هر کدام تا یک دمای مشخصی توان حرارتی دارند.

کوره های بوته ای به سه شکل ثابت، ثابت با بوته ی متحرک و گردان طراحی شده اند. یکی از مزایای اصلی این کوره ها این است که هم با سوخت های فسیلی و هم با جریان الکتریسیته می توانند کار کنند. اگر زمانی هر کدام از منابع انرژی موجود نبود حتماً یک سوخت جایگزین وجود داشته باشد.

نکته مهم دیگر درباره این کوره عدم تماس فلز با شعله است. از مزایای این نوع کوره ها می توان به سادگی ساخت، امکان ساخت در اندازه های متفاوت و قیمت ارزان آن ها اشاره نمود. اما عیب اصلی این کوره تلفات حرارتی آن و پایین بودن راندمان می باشد.

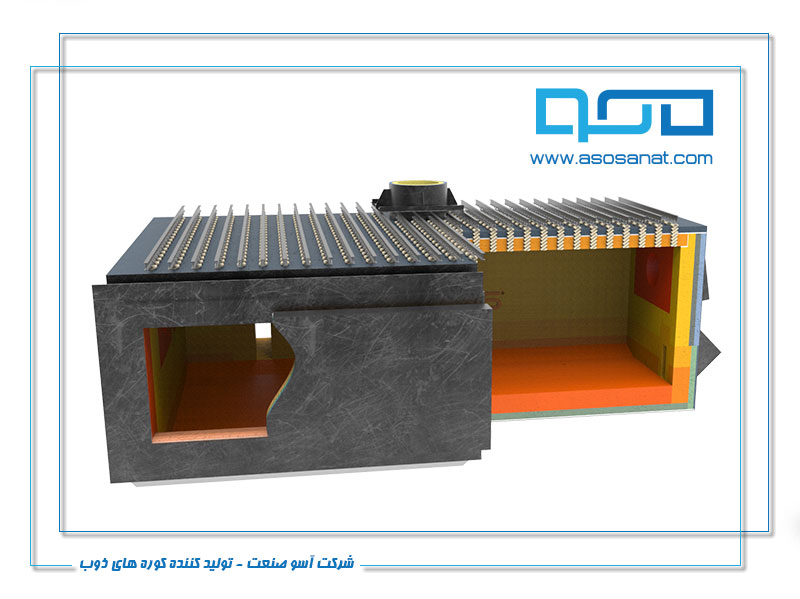

کوره ذوب تشعشعی (ReverberatoryFunace)

در این نوع کوره وقتی که فلز داخل کوره شارژ می شود با شعله در ارتباط است و جالب است که فلز اولیه و محصول نیز با هم در ارتباط هستند. کوره تشعشعی در دو شکل ساکن و گردان وجود دارند که نوع ساکن آن می تواند استوانه ای یا مکعب مستطیل باشد و نوع گردان به شکل کوره های دوار و استوانه ای هستند. سوخت این نوع کوره از گاز طبیعی و گازوئیل تامین می شود.

از جمله مزایای این نوع کوره ساخت آسان آن است. علاوه بر آن می توان برای مقدارهای زیاد شمش نیز از کوره ی تشعشعی استفاده کرد که سرعت این کوره ها بالا است در ضمن برای ساخت و یا خرید این نوع کوره نیاز به هزینه های هنگفت نیست.

در ذکر معایب آن می توان به اتلاف انرژی و اکسیداسیون سطح فلز به علت تماس با شعله اشاره کرد. همچنین راندمان حرارتی در این نوع کوره ها پایین می باشد.

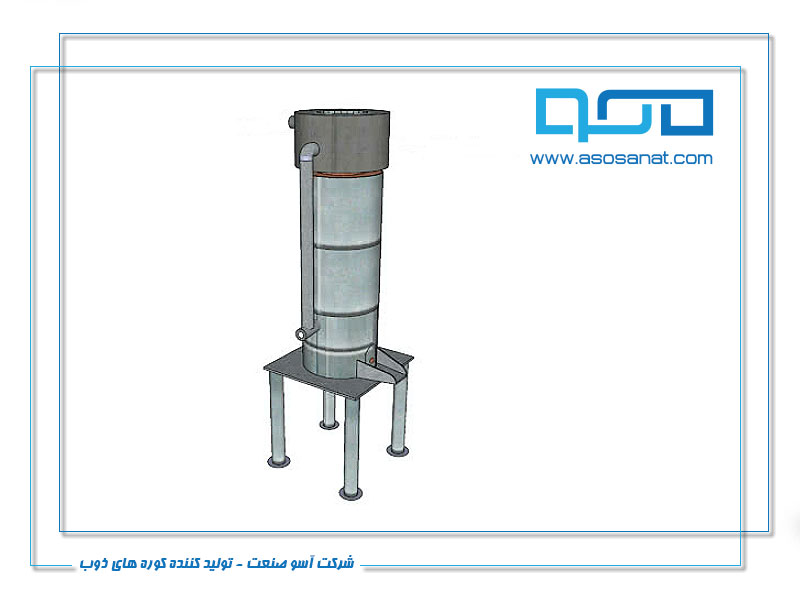

کوره ذوب صنعتی کوپلا (کوپل)

در کوره های کوپلا سوخت و شعله به صورت مستقیم با هم در تماس هستند و نوع سوخت در این نوع کوره، جامد کک و ذغال و گاز مایع (گازوئیل،مازوت،گـــاز طبیعی) است. کوره های کوپلا می توانند به طور مداوم روشن باشند. کوره های کوپلا در سه مدل طراحی شده اند و به سه روش دمش گرم و دمش سرد و با کک می توانند کار کنند.

در نوع دمش گرم کوره به وسیله ی شمش چدن و کک و سنگ آهن شارژ می شود. بعد هوا با دمای معمولی را به داخل کوره می دمند. در این روش سرعت دمش هوا می تواند سرعت ذوب و دما را کنترل کند.

دمش سرد نیز روشی دیگری برای استفاده از سیستم کوپلا است. در این روش برای کاهش میزان کک مصرفی می توانند گازهای خروجی کوره را که دمای بالایی دارند، برای پیش گرم کردن کوره ها استفاده کنند.

در روش آخر که بدون کک است، از سوخت هایی مانند گازوئیل و گاز استفاده می شود این روش آلودگی کمتری دارد.

کوره های ذوب مقاومتی الکتریکی

نوعی از کوره های صنعتی وجود دارد که برای گرم کردن آن جریان برق لازم است. این کوره های صنعتی کوره های مقاومتی نام دارند. این کوره ها برای انجام کار به حرارت نیاز دارند و حرارتشان از نیروی برق تامین می شود. این کوره دارای المنت های گرمایشی است که انرژی برق از درون آنها می گذرد و شرایط مناسبی برای تولید گرما و حرارت را به وجود می آورد. در کوره های مقاومتی امکان تنظیم دما به شکل منظم و دلخواه وجود دارد، به همین خاطر کوره های مقاومتی دقت دمای قابل توجهی دارند.

به دلیل مصرف انرژی بالا توسط کوره های الکتریکی ناگزیر باید هزینه بالایی برای مصرف انرژی پرداخت شود. مورد دیگری که درباره کوره های مقاومتی مطرح است نیاز به زمان طولانی برای ذوب فلزات است به همین دلیل کوره های مقاومتی برای نگهداری مواد مذاب بیشتر مورد استفاده قرار می گیرند. این کوره ها برای ذوب فلزات کمتر مورد توجه هستند.

همان طور که از نام این کوره مشخص است، با جریان الکتریسیته کار می کند اما مستقیم نیست و گرمای آن نتیجه ی مقاومت میله در برابر جریان الکتریکی است. در این مورد شعله و مواد مذاب با هم ارتباط ندارند. با این روش می توان ترکیب شیمیایی موجود در کوره را کنترل کرد. ولی باید بدانید که ظرفیت این کوره ها کم است و حدود 500 کیلوگرم می باشد. همچنین به علت استفاده از برق هزینه های انرژی بالا خواهد رفت.

جنس مقاومت ها در این نوع کوره می تواند از نیکل، کروم یا نیکل، کروم، آهن، آلومینیوم باشد.

کوره ذوب القایی

کوره القایی محفظه خاصی دارند که از سیم پیچ درون آن استفاده شده است. مواد مذاب داخل این محوطه گذاشته میشود و سیم پیچی که گفته شد میدان مغناطیسی را برای محفظه کوره ایجاد میکند. با تغییر جهت جریان، میدان مغناطیسی نیز تغییر می کند. این کار مداوم و با سرعت تکرار می شود و مولکول های فلز حرکت می کنند.

اینگونه شرایط مهیای تغییر حالت از جامد به مایع می شود. از کوره القایی می توان برای تهیه مواد مذاب استفاده کرد. شرایط مناسب برای حرکت و تغییر مواد مذاب را می توان با تغییر جهت جریان مغناطیسی به وجود آورد. به دلیل به هم خوردن و هم زده شدن مواد درون محفظه کوره القایی این کوره برای اضافه کردن آلیاژ های مختلف مناسب است. در واقع هم خوردن مواد با استفاده از کوره صنعتی القایی امکان دارد.

به این صورت شرایط مطلوب برای ترکیب مواد و آلیاژ مختلف فراهم می شود. وقتی مواد مذاب در هم ادغام می شود، شرایط فروبردن اکسید های تولیدی، عناصر یا غبار های سطح مواد به درون آن به وجود می آید. این گونه است که ترکیب مواد مذاب مشکلاتی به وجود می آورد و بر کیفیت نهایی فلز تاثیر می گذارد.

این کوره هم مانند کوره ذوب مقاومتی با الکتریسیته کار می کند که شعله با مواد مذاب در ارتباط نیست. اما میزان مصرف برق در این کوره نسبت به مقاومتی کمتر و ظرفیت آن بیشتر است. برای تغییرات دما در این سیستم هیچ محدودیتی وجود ندارد.

کوره ذوب القایی به دو شکل فرکانس پایین با هسته و فرکانس پایین بدون هسته و فرکانس بالا تقسیم می شود. تفاوت این دو در این است کوره های بدون هسته برای تصفیه و افزایش دمای مذاب عملکرد بهتری با مصرف انرژی پایین تر دارند. اما برای تهیه فرکانس های بالا نیاز به ژنراتور می باشد.

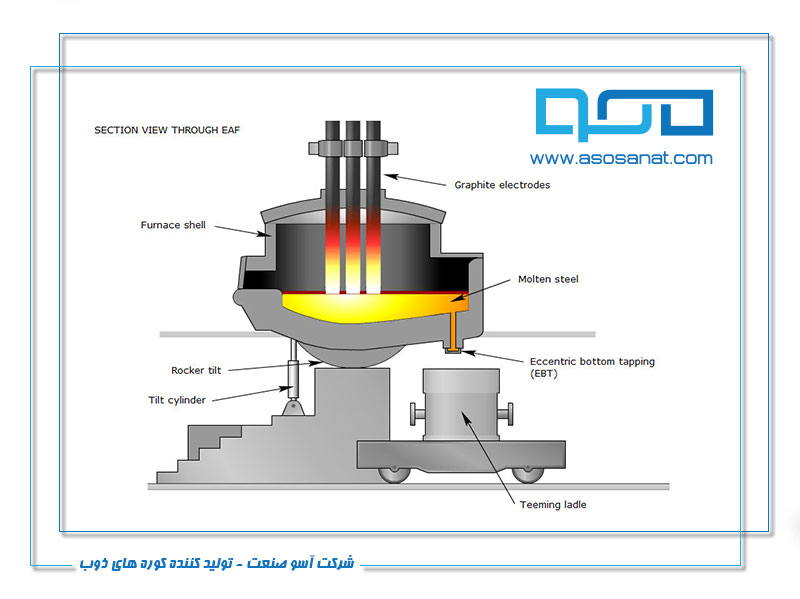

کوره های قوس الکتریکی

تقریباً یک چهارم تولید جهانی فولاد از یک کوره قوس الکتریکی برای جابجایی الکترود استفاده می کند، که عمدتاً از قوس الکتریکی با ولتاژ بالا برای ذوب ضایعات فولادی برای تبدیل به فولاد مایع بدون تغییر خواص الکتروشیمیایی فلز خاص استفاده می کند.

اکنون سه تا چهار دهه است که کورههای قوس الکتریکی صنعتی برای ساعات طولانیتر، سریعتر و سختتر کار میکنند، زیرا تأسیسات فولادسازی افزایش تولید را در اولویت قرار دادهاند. علاوه بر افزایش تولید و برنامههای عملیاتی فشرده، کورههای قوس الکتریکی بیشتری با الکترودهای بزرگتر، لنجهای اکسیژن بیشتر و در برخی موارد، منابع شیمیایی ثانویه برای تولید توان بیشتر و تقویت رتبه کوره تجهیز شدهاند.

در کوره قوس الکتریکی برای تولید مواد مذاب از الکترود استفاده می شود. الکترود در ناحیه بالایی فلزی که می خواهیم ذوبش کنیم قرار میگیرد و از ناحیه دیگر به خود فلز وصل می شود. وقتی جریان الکتریکی در کوره قوس الکتریکی برقرار می شود در ناحیه اتصال فلز و الکترود دما بالا می رود و اینگونه شرایط مهیای ذوب فلز می شود. به کوره قوس الکتریکی کوره صنعتی جوشکاری نیز می گویند. از این کوره ها در کارخانه ها و صنایع بزرگ استفاده می کنند، چون شرایط مناسبی برای ذوب مواد با سرعت بالا تری فراهم می کند. به دلیل اینکه دمای کوره جوشکاری بسیار بالا است، نمی توان از آن برای ذوب هرگونه فلزی استفاده کرد. برخی از فلزات مانند منیزیم یا آلومینیوم به دمای پایین تری برای ذوب احتیاج دارند. این کوره برای ذوب آلومینیوم منیزیوم مناسب نمی باشد. کوره قوس الکتریکی برای ذوب فلزاتی چون تیتانیوم و فولاد مناسب است چون به دمای بالایی برای ذوب نیاز دارند.

در این نوع کوره، شعله با مواد مذاب در ارتباط است. با دادن جریان الکتریکی بین دوتا الکترود یک قوس الکتریکی ایجاد می شود که قدرت زیادی دارد. الکترودها به داخل کوره می روند و می توانند این جریان را به مواد شارژ شده داخل کوره انتقال دهد. دمای ایجاد شده در آن محدود و تقریباً 3000 درجه می باشد. نکته دیگر درباره قوس الکتریکی استفاده از آهن قراضه برای مواد اولیه است و این امکان وجود دارد که از بدترین آهن قراضه بهترین فولاد را تهیه کنند.

حفظ نکات ایمنی هنگام استفاده از انواع کوره ذوب بسیار پراهمیت می باشد چون با مواد مذاب در هر کدام از کوره های فوق در کمترین حالت چندصد درجه دما دارند که به هیچ عنوان جایی برای سهل انگاری وجود ندارد.

شرکت آسو صنعت تولید کننده بهترین کوره های ذوب برای صنایع مختلف می باشد که با 18سال سابقه ی کار مفید و با انجام چندین پروژه موفق در زمینه تجهیز کارخانه ها به کوره های ذوب و سایر تجهیزات مانند کوره ذوب آهن و فن های مکنده همراه شما است.

چند نکته در مورد کوره صنعتی

به چند نکته مهم برای انتخاب کوره ذوب صنعتی توجه کنید:

- نوع فلزاتی که در کوره ذوب می شوند.

- هنگام خرید کوره صنعتی شرایط محیطی را که قرار است کوره در آنجا قرار بگیرد را در نظر بگیرید.

- نوع سوخت کوره را هم در نظر داشته باشید.

- ظرفیت مورد نیازی که برای ذوب فلزات نیاز است.

- میزان سرمایه ای که برای خرید کوره در نظر گرفته ایم.

به این نکته توجه کنید:

ظرفیت کوره ها در قیمت آن اثر می گذارد. حتماً این را مد نظر داشته باشید که برای تولید فلز خوب و با کیفیت به چه نوع کوره ای نیاز است.

نتیجه گیری

سعی کردیم در این مقاله کوره را معرفی کرده و انواع کوره های صنعتی و کاربرد آنها را برای شما شرح دهیم. نا گفته نماند که شرکت های زیادی در سراسر کشور وجود دارند که در این زمینه فعالیت می کنند. کار این شرکت ها این است که کوره تولید کرده و به بازار عرضه می کنند. شما می توانید کوره مورد نظر خود را با قیمت بسیار عالی و همین طور به صرفه از شرکت ما خریداری نمایید.

سوالات متداول

کوره ذوب چه کاربردی دارد؟

صنعت پیرومتالوژی بر اساس استفاده از کوره ذوب است. کوره ذوب صنعتی در صنایع مختلف مانند شمش سازی، سیمان، پلاستیک برای ذوب مواد برای خالص سازی یا شکل دهی مواد استفاده می شود.

تفاوت کوره ذوب صنعتی و آزمایشگاهی؟

کوره ذوب آزمایشگاهی برای بوته های کوچک و ظروف ریز آزمایشگاه طراحی شده ولی در کوچکترین کوره ذوب صنعتی می توان چند صد کیلو مواد اولیه را ذوب کرد.

انواع کوره ذوب صنعتی کدام است؟

کوره های ذوب به چند دسته تقسیم می شوند. بوته ای، تشعشعی، قوس الکتریکی، القایی، کوپلا و انواع کوره های دوار و متحرک.

سلام. روز خوش.

مهندس برای خرید کوره ذوب صنعتی چطور می تونم حضوری خدمتتون برسم؟ برای تجهیز کارگاهم نیاز به یک سری مشاوره در خصوص

انتخاب نوع کوره و بگ فیلتر دارم که قبل از خرید می خوام از تجربیات شما استفاده کنم.

سلام جناب سعادتی.

روز شما هم بخیر. البته که چندین بار تلفنی با هم صحبت کردیم و اگر در شرایط کرونا سفر به زنجان و صحبت حضوری براتون مقدور نباشه می تونم مجدد مشاوره تلفنی بهتون بدم.

ولی اگر مایل هستین تشریف بیارین قبل از اومدن تماس بگیرین تا زمان رو تعیین کنیم. من برای مشاوره خرید هر نوع کوره ذوب و سایر تجهیزات کوره سازی در خدمت شما هستم.

سلام آقای قدیمی آیا شما در کنار فروش آموزش هم میدهید؟

سلام آقای شامحمدی

با توجه به حجم بالای کار و سفارشات زیادی که در زمینه ساخت انواع کوره ذوب آهن، کوره ذوب مس و سایر کوره های ذوب داریم، فرصت آموزش نداریم و فقط در زمینه ساخت کوره ذوب فعالیتمون رو متمرکز کردیم.

سلام خسته نباشید مهندس قدیمی کوره 180 ذوب اکسید روی

میخواستم برای سفارش چه اقداماتی انجام بدم و چگونه حضوری خدمت

برسم؟؟؟؟

سلام و عرض ادب

برای سفارش انواع کوره ذوب از جمله کوره ذوب اکسید روی در واتس اپ به این شماره پیام بدهید. 09193411167

با سلام خدمت آقای قدیمی عزیز

ببخشید میشه نام جدیدترین کوره هایی که اختراع شده را بگویید که کمترین آلاینده را داشته باشه؟

سلام آقای علیرضا

کوره ای به نام ” کوره ذوب مجدد قوس الکتریکی تحت خلا ” ساخته شده است که آلایندگی کمتری برای محیط زیست دارد و پروسه تولید آلیاژها به وسیله این کوره با کمترین آلایندگی و آلودگی همراه است.

سلام

در چه زمینه ای کار میکنید

سرب،روی،مس،چدن اکسید ؟

اگر ممکن هست در مورد کوره ذوب تشعشعی که یکی از انواع کوره ذوب هست بیشتر توضیح بدین.

سلام دوست عزیز

پوشیده شده توسط یک طاق آجر نسوز و با دودکش، که گرمای تولید شده در محلی مستقل از اجاق آتش را منعکس می کند (یا بازتاب می کند). برای ذوب کنسانتره مس و جداسازی سرباره و همچنین برای ذوب مواد معدنی و تصفیه یا ذوب فلزات با نقطه ذوب پایین مانند آلومینیوم استفاده می شود. چنین کوره هایی در تولید مس، قلع و نیکل، در تولید بتن و سیمان خاص و در بازیافت آلومینیوم استفاده می شود. کوره های طنین دار برای ذوب فلزات آهنی و غیرآهنی مانند مس، برنج، برنز و آلومینیوم استفاده می شود. ظرفیت کوره های طنین دار بسیار متغیر است و از 45 کیلوگرم تا 1000 کیلوگرم که برای همجوشی فلزات غیرآهنی استفاده می شود، تا 80 تن که بزرگترین کوره های مورد استفاده برای همجوشی دارند، متغیر است.