آسیاب ریموند تاریخچه بسیار طولانی دارد و به طور گسترده در صنعت پودر سازی استفاده می شود، اولین بار در سال 1906 در کارخانه ماشین آلات تولیدی برلین Curt Von Grueber ظاهر شد، تا کنون توسعه یافته است و سابقه بیش از صد ساله دارد. از این آسیاب می توان برای آسیاب کردن مواد مختلف مانند سنگ آهک، گچ، زغال سنگ، کلسیت، باریت و غیره استفاده کرد. در ادامه علاوه بر مطالعه مقاله بگ فیلتر، شما را به مطالعه این مقاله دعوت می کنیم.

در سالهای اخیر با توسعه کانیهای غیرفلزی در صنعت پودر فوقریز، نیاز به محصولات غیرفلزی نیز بهویژه برای ظرافت محصولات افزایش یافته است. به منظور برآورده کردن الزامات حوزه های مختلف کاربردی، توسعه “صرفه جویی در انرژی، قابلیت اطمینان بالا، دقت، اتوماسیون” یک روند اجتناب ناپذیر است. اکنون، بازار آسیاب ریموند برای تجهیزات صرفه جویی در انرژی و حفاظت از محیط زیست، با ظرفیت پردازش، راندمان جداسازی بالا، مصرف انرژی کم، محبوب تر خواهد شد و تقاضای بازار فوری تر خواهد بود.

اصل کار آسیاب ریموند

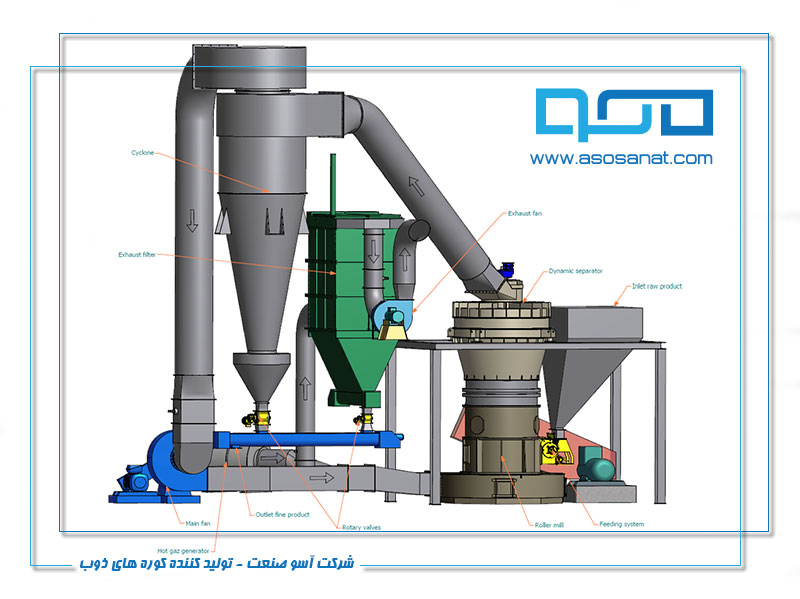

آسیاب ریموند عمدتاً از یک میزبان، یک ماشین تحلیلی، یک فن، یک گردآورنده سیکلون محصول نهایی، یک گردآورنده سیکلون پودر ریز و مجاری هوا تشکیل شده است. از آنها، میزبان از یک قاب، یک حلقه ورودی، یک تیغه بیل، غلتک های سنگ زنی، یک حلقه سنگ زنی و یک پوسته تشکیل شده است.

هنگامی که آسیاب ریموند کار می کند، موادی که باید شکسته شوند از قیف تغذیه در کنار پوسته دستگاه وارد دستگاه می شوند. با تکیه بر دستگاه غلتکی سنگ زنی که در زیر قفسه ستاره میزبان آویزان است، مواد از یک طرف حول محور عمودی می چرخند و از طرف دیگر می چرخند.

به دلیل نیروی غیرعادی ناشی از چرخش، دستگاه غلتک آسیاب به سمت بیرون می چرخد تا روی حلقه آسیاب فشار بیاورد، به طوری که تیغه بیل می تواند مواد را به فضای بین غلتک های آسیاب و حلقه آسیاب بفرستد. در مرحله بعد، در حین سنگ زنی غلتک ها رول و فشرده می شوند، مواد شکسته و آسیاب می شوند.

غلتک های سنگ زنی تحت تأثیر نیروی غیر عادی، حلقه سنگ زنی را محکم فشار می دهند. بنابراین، اگرچه غلطک های آسیاب و حلقه آسیاب تا حدودی ساینده هستند، عملکرد و ظرافت محصولات نهایی حفظ می شود. علاوه بر این، چرخه جایگزینی برای غلتک های آسیاب و حلقه آسیاب طولانی است، بدون کمبودی که آسیاب های گریز از مرکز برای تعویض مکرر قطعات آسیب پذیر نیاز دارند. در مورد جداسازی جریان هوا، جریان هوا در طول مسیر جریان دارد و در گردش است: فن – پوسته آسیاب – جداکننده سیکلون – فن. بنابراین، در مقایسه با آسیاب های گریز از مرکز با سرعت بالا، آسیاب ریموند گرد و غبار کمی دارد، تمیز و بدون آلودگی است.

پس از آسیاب شدن مواد، فن کار می کند و باد برای دمیدن پودرها وارد میزبان می شود. سپس این پودرها توسط دستگاه تحلیلی که در بالای محفظه سنگ زنی قرار می گیرد جدا می شوند. برای پودرهای درشت، آنها به محفظه سنگ زنی می افتند تا یک آسیاب دیگر داشته باشند در حالی که پودرهای ریز واجد شرایط با جریان هوا وارد کلکتور سیکلون می شوند و در نهایت به عنوان محصولات نهایی تخلیه می شوند. و پس از آن، جریان هوا همراه با مجرای برگشت هوا در بالای کلکتور سیکلون به داخل فن می رود. کل مسیر باد گردشی است و تحت فشار منفی جریان دارد. جریان هوا اضافی در مسیر باد گردشی از لوله اگزوز بین فن و میزبان تخلیه می شود و سپس توسط جمع کننده سیکلون کوچک جمع آوری می شود تا تصفیه شود.

پیشنهاد می کنیم مقاله انواع کوره ذوب را مطالعه کنید.

ویژگی های کاری ریموند میل

1- صرفه جویی در هزینه های منطقه شغلی کوچک در ساختمان بنیاد

متفاوت از آسیاب های گلوله ای و سایر آسیاب های آسیاب، آسیاب ریموند ساختار عمودی فشرده ای را اتخاذ می کند. در سیستم آسیاب آن، میزبان، متمرکز کننده پودر و سایر دستگاه های کمکی از نزدیک به هم متصل می شوند. بنابراین، هزینه های ساخت فونداسیون را می توان تا حد زیادی صرفه جویی کرد. از مواد خام گرفته تا پودرهای نهایی، سیستم آسیاب یک سیستم کامل آماده سازی پودر است. هزینه های سرمایه گذاری کاملا قابل قبول است.

2- راندمان سنگ زنی بالا، دقت عالی محصولات نهایی

نسل جدید آسیاب ریموند با استفاده کامل از فشار بالای فنرها و نیروی گریز از مرکز، پیشرفت های زیادی در فشار آسیاب ایجاد کرده است تا بتوان مواد را به طور کامل فشرده و آسیاب کرد. در این میان، بهبود متمرکز کننده پودر، دقت انتخاب و کارایی ریموند میل را تضمین می کند.

3- مصرف انرژی کمتر، سود اقتصادی بالاتر

در شرایط کاری ایده آل، آسیاب ریموند نسبت به سایر آسیاب های معمولی انرژی کمتری مصرف می کند. به عنوان مثال، آسیاب آسیاب با سرعت متوسط MTM در هنگام تولید یک تن مواد تنها 1.02 کیلووات در ساعت و در هنگام تغذیه یک تن مواد 1.48 کیلووات در ساعت مصرف می کند. مصرف برق آن بیش از 60 درصد کمتر از آسیاب گلوله ای در همان سطح است.

4- بیشتر سیستم گردش مدار بسته سازگار با محیط زیست

آسیاب ریموند یک سیستم گردش کامل مدار بسته را با سایر دستگاه های کمکی با هم تشکیل می دهد. سیستم تحت فشار منفی کار می کند. هنگامی که گاز اضافی وجود دارد که به دلیل تبخیر آب در مواد تشکیل می شود، می توان آنها را پس از تصفیه تخلیه کرد و نیازهای محیطی فعلی را بهتر برآورده کرد.

روند توسعه آسیاب ریموند

با توسعه صنعت پودر، بازار نیاز بیشتری به کاربرد آسیاب ریموند دارد. به عنوان یکی از تجهیزات سنگ زنی کلیدی، به منظور برآورده کردن نیازهای مختلف صنایع مختلف، عملکرد قابل اعتماد بالا، صرفه جویی در انرژی و خودکار روند توسعه غیرقابل اجتناب آسیاب ریموند است.

صرفه جویی در انرژی و حفاظت از محیط زیست

در سال های اخیر توجه مردم به حفاظت از محیط زیست بیشتر و بیشتر شده است. توسعه و تحقیق آسیاب ریموند نیز باید توجه بیشتری به راندمان بالا و صرفه جویی در مصرف انرژی داشته باشد. تولید کنندگان باید بخش های کلیدی مانند عدم آلودگی، راندمان بالا، مصرف برق کم و عمر مفید و غیره را بهینه کنند.

بهبود سیستم کنترل خودکار

در صنعت پودر آینده، آسیاب ریموند باید دارای قابلیت اطمینان بالا، دقیق، نظارت بر وضعیت کار خودکار و کنترل خودکار باشد. سیستم کنترل خودکار می تواند به طور موثری راندمان آسیاب، دقت و ایمنی آسیاب ریموند را بهبود بخشد. علاوه بر این، می تواند تا حد زیادی در مصرف برق دستی صرفه جویی کند.

بهبود ظرافت سنگ زنی

با افزایش نیاز به ظرافت محصولات پودری، تجهیزات آسیاب مقیاس بندی و تصفیه می شوند، آسیاب ریموند نیز چنین می کند. برای مدت طولانی، حتی سازندگان به بهینه سازی آسیاب ریموند ادامه دادند تا ظرافت آسیاب آن را بهبود بخشند، اما به ندرت به موفقیت دست پیدا می کنند. برای بهبود ظرافت آسیاب آسیاب ریموند، ما باید دقت آنالایزر را تقویت کنیم، که همیشه مشکل فنی برای بهینه سازی آسیاب است. بنابراین در روند توسعه آینده آسیاب ریموند، سازندگان باید به این عامل توجه بیشتری داشته باشند.