در این سایت در نظر داریم تا علاوه بر کوره ذوب، در خصوص یکی از مهمترین قسمت ها در پروسه تولید که خرد کردن و دانه بندی مواد اولیه است، صحبت کنیم. برای خرد کردن، دستگاه های مختلفی وجود دارد که از آن جمله می توان به سنگ شکن غلتکی،سنگ شکن فکی، سنگ شکن ژیراتوری اشاره کرد. اما میزان خرد کردن در سنگ شکن ها محدود است و در صنایعی مانند سیمان، سیلیس، سرامیک، چینی و استحصال فلزات سنگین نیاز به دانه بندی ریزتری می باشد. در پروسه سنگ شکنی گرد و غبار بسیار زیادی ایجاد می شود که برای اینکه این مسئله مشکل ساز نشود، از بگ فیلتر برای جمع کردن غبار استفاده می شود.

برای دستیابی به اندازه های میکرونیزه دستگاه دیگری وجود دارد که به آن ها آسیاب می گویند. آسیاب نیز انواع مختلفی دارند. که آسیاب بالمیل و آسیاب گلوله ای مهمترین آن ها هستند.

آسیاب بالمیل چیست؟

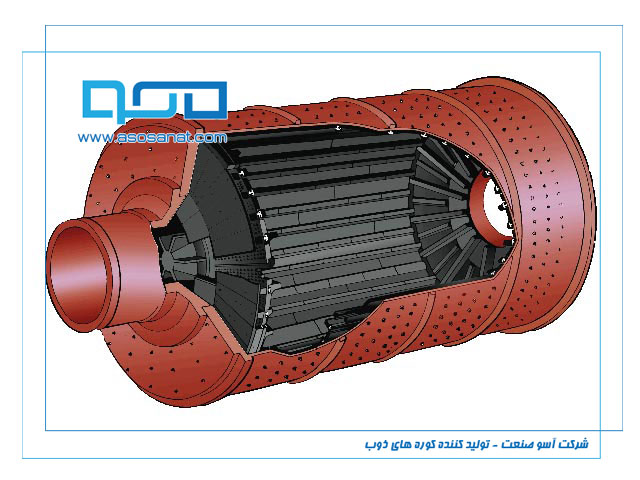

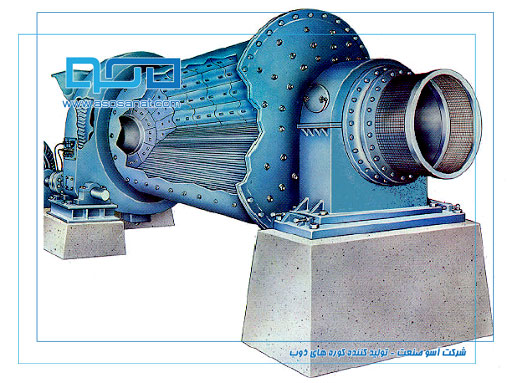

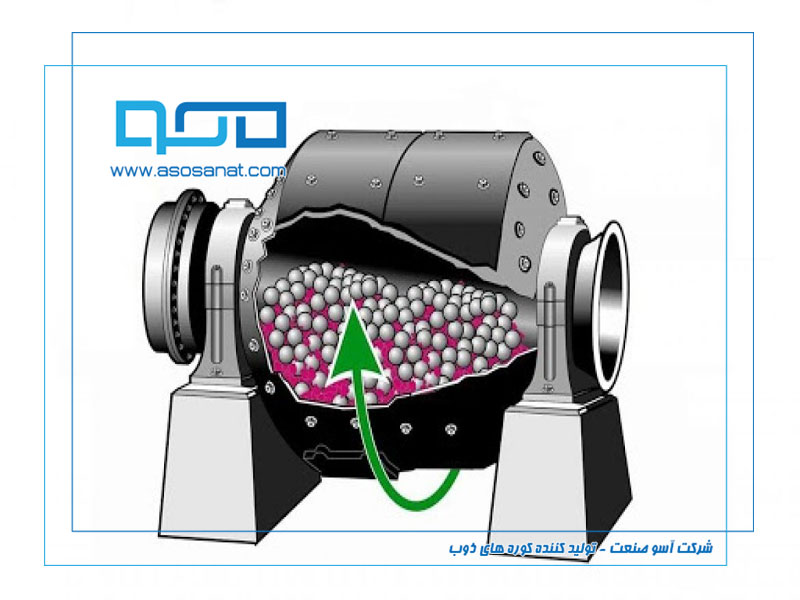

آسیای بالمیل یکی از انواع دستگاه هایی است که در میکرونیزه کردن مواد اولیه نقش بسیار موثری دارد. آسیای بالمیل شامل یک استوانه بزرگ است که ابعاد و ظرفیت آن می تواند متفاوت باشد. داخل این آسیاب تعداد زیادی گلوله وجود دارد. این آسیاب از جنس فولاد تهیه می شود.

روش کار آسیاب بالمیل

آسیاب بالمیل بر اساس سایش و ضربه کار می کند. با توجه به اینکه گفتیم آسیاب بالمیل استوانه ای است؛ به صورت افقی بر روی پایه ی آسیاب قرار می گیرد. بعد از تنظیم آن با سرعت ثابت شروع به چرخش می کند. گلوله هایی که داخل این آسیاب قرار دارند می چرخند و حرکت می کنند. خاک یا ماده ای که درون این آسیاب ها وارد می شود همراه با آسیاب شروع به چرخش می کند و طبق قانون فیزیک وقتی به بالای آسیاب رسید دانه ها سقوط می کند. وقتی دانه ها سقوط می کنند روی گلوله ها می افتند و به صورت ضربه ای خرد می شوند.

بعد در میان گلوله ها قرار می گیرند و به علت فشاری که گلوله ها هنگام حرکت روی یکدیگر دارند، بر اثر سایش بار دیگر خرد می شوند. همه ی این اتفاقات یعنی میزان چرخش، اندازه دانه بندی و غیره بر اساس اصول و محاسبات ریاضی محاسبه می شود.

آسیاب رادمیل چیست؟

نوع دیگر آسیاب، رادمیل است که به آن آسیاب میله ای نیز گفته می شود. در این نوع در داخل استوانه ی آسیاب به جای گلوله، میله های بلندی که از متریال چدن با ترکیب خاصی است قرار می گیرد. مقدار این میله ها با توجه به اندازه خود آسیاب تغییر می کند. اما اصولاً طراح آن، معیارهایی را برای آن ها در نظر می گیرد که متناسب با مقدار ماده، مقدار میله نیز شارژ شود.

نوع کار آسیاب رادمیل

آسیاب رادمیل نیز درست مانند بالمیل عمل می کند. فقط با این تفاوت که داخل اولی میله و دومی گلوله است.

جنس گلوله های آسیاب بالمیل

نکته مهم در استفاده از یک آسیاب بالمیل نوع گلوله های آن است. یعنی گلوله در صنایع سیمان و صنایع مانند فلزی متفاوت است. این بدین دلیل است که این دو صنعت حتی در پروسه کاری نیز متفاوت هستند. همچنین عامل دیگری مانند سختی مواد معدنی نیز در این پروسه تاثیر دارد. عامل مهم دیگر میزان خوردگی است که مواد معدنی روی گلوله ها و میله ها ایجاد می کنند.

آنچه گلوله ها را از هم متمایز می کند، میزان کروم موجود در آن ها است. میزان ریز و درشت شدن دانه ها به میزان سرعت چرخش آسیاب ها بستگی دارد.

آسیاب خشک و تر

نکته مهم دیگر در روش کار آسیاب روش تر یا خشک بودن آسیاب است. که این به نوع صنعتی که از ماده ی معدنی استفاده می کند بستگی دارد.

آسیاب بالمیل به روش تر

در روش آسیاب تر، وقتی خاک را به داخل آسیاب وارد می کنند در قسمتی از آسیاب مجرایی وجود دارد که از آنجا آب نیز وارد سیستم می شود. این سیستم ها برای صنایعی مانند تولید کنسانتره سرب و کنسانتره روی کاربرد دارد. هدف از تهیه پالپ در این صنایع این است که بتوانند سیستم را بر اساس دانسیته تنظیم کنند. تنظیم خط تولید بر اساس دانسیته یکی از بهترین روش ها برای گفته شده می باشد.

بعد از تولید کنسانتره های سرب اگر این محصولات عیار مناسبی داشته باشند وارد مرحله پیرومتالوژی می شوند و یا به کارخانه های پیرومتالوژی فروخته می شوند. در این قسمت کنسانتره ها وارد کوره می شوند.

آسیاب بالمیل به روش خشک

روش دیگر آسیاب کردن و میکرونیزه مواد معدنی، استفاده از آسیاب بالمیل به روش خشک است. در این روش مواد معدنی از طریق نوار نقاله به صورت خشک وارد آسیاب بالمیل می شود و بدون هیچ مواد اضافه ای درون این آسیاب می چرخد و بعد از میکرونیزه شدن از آن خارج می شود. این روش در صنعت سیمان مورد استفاده قرار می گیرد.

نحوه ی قرار گیری آسیاب ها

نحوه ی قرار گیری و در واقع ترتیب قرار گیری آسیاب بالمیل و رادمیل بستگی به خطوط تولید دارد. یعنی با توجه به نیاز کارخانه و اندازه ی میکرون کردن خاک می توانند از تعداد مختلف و اندازه های مختلف این آسیاب ها استفاده کنند.

در بعضی خطوط تولید به دلیل سختی بالای ماده ی معدنی اول آسیاب رادمیل و بعد از آن بالمیل را قرار می دهند. همچنین برای افزایش ظرفیت آن می توانند چند بالمیل در امتداد هم و چند رادمیل را در امتداد هم به کار ببرند.

نکته مهم تنظیم میزان میکرونیزه کردن در آسیاب ها است. این اندازه ها با روابط ریاضی محاسبه می شود که به آن قانون d80 می گویند. بر اساس این قانون 80% ماده ی معدنی که از آسیاب بالمیل و رادمیل خارج می شوند، باید در حوزه ی مورد استفاده ی ما باشد. در غیر این صورت مسیر مشکل دارد و باید اندازه ها و میزان چرخش آسیاب را تغییر داد.

بالمیل پیوسته و بالمیل ناپیوسته

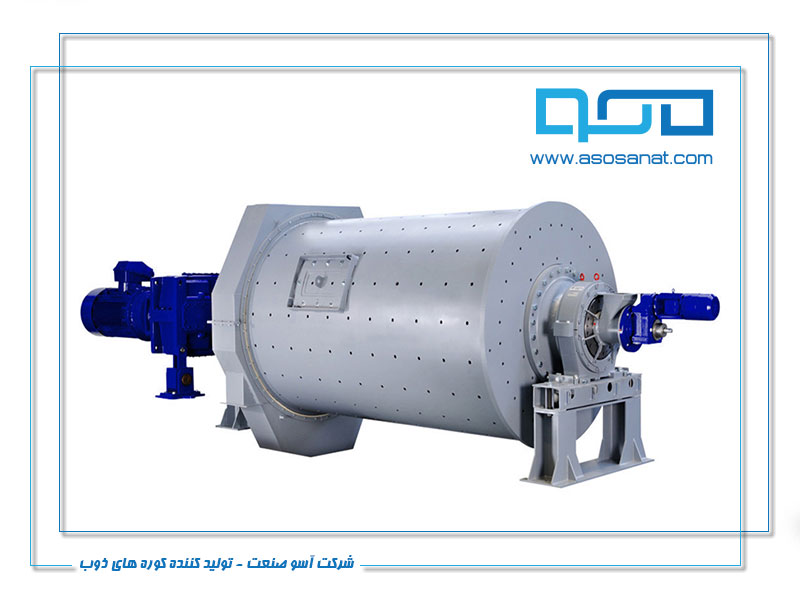

نوع بالمیل ها بر اساس نحوه ورود و خروج آنها تعیین شده اند، که بر دو نوع تقسیم بندی شده اند.

بالمیل ناپیوسته

در بالمیل های ناپیوسته طبق ظرفیت بالمیل، گلوله ها و مواد اولیه را با هم و به صورت یکجا داخل آن می ریزیم و آن ها را تا یک زمان مشخص در حالت ساییدن قرار می دهیم، بعد باید بالمیل را متوقف کنیم اما مواد داخل آن که ساییده شده اند از آن خارج نمی شوند. پس دوباره همین کار تکرار می شود.

بالمیل پیوسته

در این نوع بالمیل مواد اولیه از یک طرف بالمیل به صورت پیوسته و مداوم داخل میشوند و بعد از اینکه در حالت ساییده شدن قرار گرفتند، ساییده شده از طرف دیگر خارج می شوند. به همین دلیل بالمیل پیوسته نیازی به توقف برای بارگیری و تخلیه ندارد. حتی نوع مخروطی آن هم برای شارژ گلوله نیازی به متوقف کردن بالمیل ندارد. گلوله ها در ابتدای کار همراه مواد اولیه داخل بالمین ریخته می شوند.

مزایای استفاده از بالمیل پیوسته:

بالمیل های پیوسته دارای مزیت های بسیاری هستند و این دلیلی بر تمایل داشتن زیاد صنایع با حجم تولید بالا به استفاده از این نوع بالمیل است. به چند مزیت از مزایای استفاده از بالمیل پیوسته اشاره می کنیم:

1- کاهش فضای اشغال شده با ماشین آلات در استفاده از بالمیل پیوسته: با توجه به این نکته که در تولید محصولات با بالمیل های ناپیوسته سرعت و کمیت تولید پایین است، برای اینکه میزان مشخصی از محصولات تولید شود، باید تعداد بیشتری بالمیل نسبت به بالمیل های پیوسته به کار گرفته شود. در نتیجه فضای بیشتری هم در کارخانه توسط بالمیل های ناپیوسته اشغال می شود. یک بالمیل پیوسته به جای چندین بالمیل نا پیوسته کار می کند.

لازم به ذکر است که اگر مشکلی هم برای بالمیل پیوسته به وجود آید سودآوری شرکت دچار خسارت می شود. پس باید در نگهداری بالمیل های پیوسته بسیار کوشا بود.

2- کمیت و کیفیت تولید، با بالمیل های پیوسته بالا می رود:

مواد در بالمیل های پیوسته وقتی خوب تحت ساییده شدن قرار گرفتند و کامل ساییده شدند سریع خارج می شوند و مواد خام جایگزین مواد ساییده شده می شود. این در حالی است که در بالمیل های ناپیوسته مواد تا آخر در داخل بالمیل می مانند.

همین مسئله باعث شده است که تولید در بالمیل های پیوسته راندمان و سرعت بالاتری داشته باشد. همچنین محصول یکنواختی در تولید با بالمیل پیوسته نسبت به بالمیل ناپیوسته وجود دارد. به همین خاطر انرژی مصرف شده در بالمیل پیوسته برای تولید میزان مشخص و یکسان از مواد ساییده شده کمتر است.ضمن این که در بالمیل های پیوسته زمان های توقف باعث می شوند که میزان تولید کاهش پیدا کند.

در واقع دلیل اصلی اینکه از بالمیل های ناپیوسته استفاده می شود قیمت ارزان آن است.

سیستم انتقال قدرت به دلیل ارزان بودن تسمه و پولی نسبت به چرخ دنده، در بالمیل های نا پیوسته تسمه و پولی می باشد.

راندمان تسمه و پولی در انتقال قدرت پایین است به همین خاطر کل فضای بالمیل ناپیوسته با گلوله و مواد پر می شود تا برای چرخاندن، نیروی کمتری نیاز باشد و تسمه و پولی بتواند بالمیل را بچرخاند. اگر این کار انجام نشود، ممان که توسط وزن محتویات بالمیل ایجاد میشود موجب می شود تسمه روی بدنه بالمیل بلغزد.

با توضیحاتی که داده شد مشخص و آشکار است که راندمان سایش با تسمه و پولی چقدر پایین است. پس تنها دلیل استفاده از بالمیل ناپیوسته قیمت ارزان آن است.

تا نیمه پر شدن در بالمیل های پیوسته در بهبود مکانیزم سایش تاثیر بسیار زیادی دارد.

3- کم شدن هزینه تولید با استفاده از بالمیل پیوسته: با توجه به اینکه بالمیل های پیوسته میزان بیشتری، از محصول نسبت به بالمیل های مشابه ناپیوسته تولید می کنند، دارای قیمت بیشتری هم هستند. به همین دلیل یعنی بالا بودن قیمت بالمیل پیوسته برای کارخانجاتی که حجم تولید پایینی دارند، استفاده از این نوع بالمیل به صرفه نمی باشد. اما اگر در دراز مدت این نکته را در نظر بگیریم، با توجه به هزینه تولید کم و مصرف انرژی پایین در بالمیل های پیوسته و حجم تولید بالا بالمیل های پیوسته مقرون به صرفه می باشند.

4- تعدیل نیروی انسانی به دلیل تمام اتوماتیک بودن بالمیل پیوسته و انجام فرآیند با یک کنترل مرکزی: بیشتر پارامترهای کنترلی اتوماتیک سازی بالمیل های پیوسته در انجام فرآیند، پیوسته و ثابت است و بدون دخالت انسان، ساده و کم هزینه انجام می شود. همان طور که می دانیم دلیل استفاده از بالمیل های ناپیوسته ارزان بودن آن است. پس اگر بالمیل های نا پیوسته هم به صورت کامل اتوماتیک سازی شوند، دیگر دلیلی بر استفاده از بالمیل ناپیوسته نمی ماند.

5- کم شدن هزینه های خشک کردن: چند دلیل وجود دارد که در فرآیند خشک کردن بالمیل های پیوسته انرژی کمتری صرف می شود. آن دلایل عبارتند از:

- در بالمیل های پیوسته محصول خروجی درجه حرارت بالایی دارد، چون پیوسته و اتوماتیک، بدون دخالت انسان تولید می شود. محصول بدون اینکه درجه حرارت خود را از دست بدهد به خشک کن انتقال پیدا می کند. پس انرژی کمتری هم برای خشک شدن نیاز دارد، اما در بالمیل های ناپیوسته محصول خروجی با وقفه به خشک کن انتقال پیدا می کند پس انرژی بیشتری هم برای خشک شدن نیاز دارد.

- برای کاهش ویسکوزیته در بالمیل ها مقداری روانساز در کنار مواد اولیه به داخل بالمیل می ریزند. فرایند سایش در بالمیل های ناپیوسته طولانی است. در نتیجه اثر روانساز کاهش پیدا میکند و در نهایت ویسکوزیته خروجی در بالمیل های ناپیوسته بیشتر از بالمیل های پیوسته است.

- نوع فرایند در بالمیل های پیوسته به گونهای است که نیاز به آب کمتری دارد. همچنین در خروجی بالمیل پیوسته نیز می شود، درصدی از آب را جدا کرد و آن را به ورودی بالمیل اضافه کرد. بدین ترتیب آب کمتری در محصول خروجی وجود دارد پس انرژی کمتری برای خشک کردن نیاز است.

6- در بالمیل های پیوسته در مصرف انرژی صرفه جویی می شود: اضافه بر دلایلی که در بالا توضیح داده شد تا زمانی که بالمیل به سرعت نامی برسد، به انرژی بسیار زیادی برای راه اندازی نیاز است. همانطور که میدانیم بالمیل پیوسته توقف ندارد. پس زمان های توقف حذف گردیده و صرفه جویی زیادی در مصرف انرژی خواهد شد. تلفات انرژی در بالمیل پیوسته کم است چون از چرخ دنده در بالمیل های پیوسته استفاده می شود و در بالمیل های ناپیوسته تسمه و پولی برای انتقال قدرت به کار می رود.

سوالات پر تکرار آسیاب بالمیل و رادمیل

اندازه ی آسیاب بالمیل و رادمیل قابل تغییر است یا اندازه ها ثابت هستند؟

چون این آسیاب ها پیش ساخته نیستند و بر اساس سفارش مشتری ساخته می شوند در هر اندازه ای که بخواهید ساخته می شود.

آسیاب بالمیل و رادمیل تا چه اندازه خاک را میکرونیزه می کند؟

میزان میکرونیزه کردن این آسیاب بر اساس نیاز خط تولید است و اینکه بخواهید آن را تا میزان میکرونیزه کنید. ولی تا حد 10 میکرومتر امکان میکرونیزه کردن وجود دارد.

میزان خوردگی گلوله ها را چگونه تعیین می کنند؟

یکی از مباحث مهم در آسیاب بالمیل و رادمیل میزان خوردگی گلوله ها و میله ها است که باید آن را در یک سال و اگر زیاد بود در یک ماه مورد پایش قرار دارد. این خوردگی ممکن است ماهیانه به چند تن هم برسد.

عوامل خوردگی گلوله ها و میله ها چیست؟

سایش گلوله ها روی هم و همچنین ترکیباتی که درون خاک وجود دارد. مثلاً اگر خاک حاوی سیلیس زیادی باشد، می تواند روی گلوله و میله خوردگی ایجاد کند.

این مطلب خیلی کامل و دقیق بود. من چند سالی می شه که با این دستگاه ها سروکار دارم ولی در کل ازش خوشم اومد.

سلام دوست عزیز. خوشحالیم که که مطلب رو کامل دیدید. هر زمان که نیاز به ساخت کوره و یا آسیاب بالمیل و رادمیل داشتید ما در خدمتتون هستیم.